铸造过程复杂,其工艺过程被形象地描述为“睁眼造型,闭眼浇注”,很难用现场实验直观描述其工艺过程,学生对铸造工艺的深入认识存在很大的困难,因此开发了仿真实验来帮助学生掌握铸造相关知识。该实验室主要开展以下5个方面的实验教学。

实验1 重力铸造充型凝固过程仿真实验

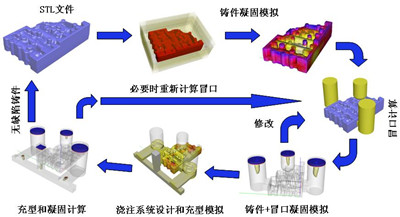

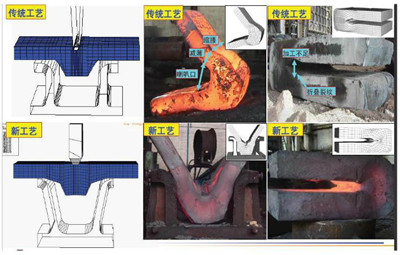

重力铸造充型凝固过程仿真实验包括铸铁件、铸钢件和铸铝件的充型凝固过程仿真实验。本实验采用MAGMA、View-Cast等软件模拟液态金属在重力铸造工艺中的充型和凝固过程,通过对流动场、温度场、应力场及缺陷的计算和预测,为学生学习和掌握重力铸造的相关知识提供了直观的工具,实现了不用大量现场实践也能强化理论知识的教学目的。

实验2 压力铸造充型凝固过程仿真实验

压力铸造充型凝固过程仿真实验采用仿真实验的形式来强化学生对压力铸造工艺的认识,主要采用View-Cast等软件对典型铝合金零件在压铸条件下的充型凝固过程进行模拟仿真,并进行压铸模具CAD的实训。本实验通过对充型和凝固过程的流动场和温度场计算分析,使学生直观了解各种压铸工艺和模具设计对零件成型质量的影响,通过形象生动的仿真实验,能使学生深入认识压铸工艺,并能优化压铸模具的设计,从而提高相关课程的课堂教学效果。

实验3 二元合金组织的相场法模拟实验

微观组织是决定铸件力学性能和使用性能的关键因素,以往对于铸造凝固组织的教学分析主要是采用实验的方法,而铸造凝固过程中微观组织的模拟实验,可以预测形成的铸件微观组织,直观展示组织形成过程,对学生掌握金属凝固原理具有极大的帮助。相场法模拟实验可以描述二元合金凝固过程中固液界面的形态和界面的移动,有效地将微观与宏观尺度相结合,直观说明包含多种不同的物理机制的组织演化问题,使学生对金属凝固过程中成分、温度等工艺条件对组织的影响有更深入全面的认识。

实验4 锻挤过程虚拟仿真实验

锻挤过程虚拟仿真实验对锻造与挤压等金属体积成形工艺进行仿真,用DEFORM等软件模拟镦粗、自由锻、模锻、正挤压、反挤压、复合挤压等工艺过程。学生在本实验中可以分析材料的流动规律,预测锻、挤件的结构缺陷,直观检验模具关键工作部分的形状和尺寸设计的合理性,在软件数据分析基础上进行工艺参数优化设计。本实验是对课堂教学、实验及实习等教学环节的高效补充,有助于学生的金属体积成形工艺设计进入以模型化、最优化和柔性化为特征的工程科学阶段。

实验5 冲压过程虚拟仿真实验

板材冲压制品质量高度依赖于工艺及模具设计,工艺类型涉及冲裁、弯曲、拉深、翻边、胀形等工艺,模具结构涉及单工序模、复合模、连续模等复杂结构,课堂教学和实践教学不能针对所有工艺细节全貌展示,影响学生学习效果。冲压过程虚拟仿真实验基于冲压工艺与模具设计课程,配合冲压模具拆装实验,针对单个工艺及典型模具结构实施动态虚拟仿真,有利于学生直观了解模具结构、加深理解工艺原理、提升工艺设计水准。